La automatización cada vez se posiciona con mas fuerza en el ámbito industrial. Una de la necesidades más importantes de los autómatas es relacionarse con el mundo real y entre ellos mediante los buses de campo. Para adquirir datos externos, procesarlos y generar una respuesta. La forma de adquirir estos datos es mediante las entradas analógicas en los PLC.

Estas entradas permiten la conexión con sensores o dispositivos de medición. Estos elementos realizaran una conversión entre la magnitud física que midan y una magnitud eléctrica que el PLC pueda trabajar.

El PLC trabajara con estos datos en función de la programación interna que se le haya establecido. Y generara una señal de salida que volcará sobre un elemento actuador que realizara la acción deseada.

Por ello el comprender el uso de las entradas analógicas en los PLC es vital para su correcto uso. Debido a que el resultado final depende directamente de que hayamos configurado de forma adecuada nuestra entrada inicial.

Para ello veremos alguno de los sensores que podemos conectar a las entradas analógicas en los PLC. Además de ver las distintas conversiones que se deben realizar para que el sistema las gestione de forma adecuada.

Uso de sensores para la conexión con los PLC.

Los sensores miden una variable física y ofrecen voltaje o intensidad a la salida para que sea leída por las entradas analógicas en los PLC.

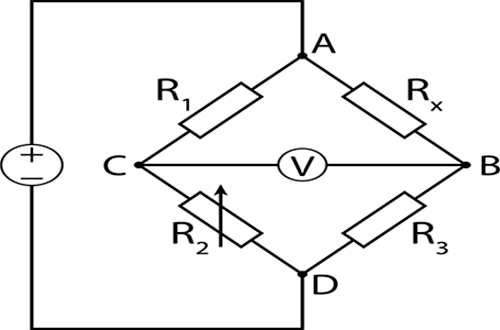

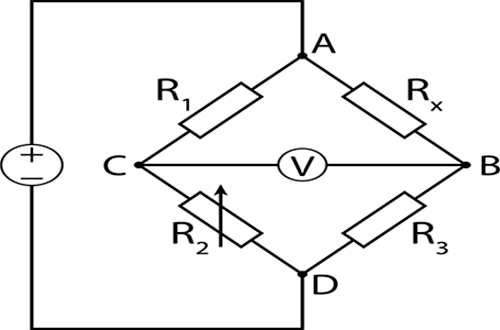

La forma mas habitual de gestionar las variaciones de estas magnitudes eléctricas es mediante un puente de Wheatstone . Un puente es una configuración de cuatro resistencias alimentadas por tensión o corriente y en la que medimos el voltaje de salida entre ambos pares de resistencias. Una de estas resistencias será variable respecto a una magnitud física, la que nosotros medimos. Al variar esta resistencia el voltaje de salida será distinto y esa tensión será leída por la entrada analógica de nuestro PLC.

Ciertos sensores ofrecen la medición de las variables físicas mediante la variación en una capacidad en vez de una resistencia. En este caso se construirá un puente capacitivo que seguirá la misma filosofía que los puentes resistivos. Aunque tendrá capacidades en lugar de resistencias.

Algunos de los sensores más usados

- Sensor de humedad: Estos sensores miden la cantidad de agua que está contenida en el ambiente o en gases de forma general. Generalmente esta medición se observa sobre el cambio de la capacidad en un condensador o una resistencia. Esta capacidad o resistencia varía en función de la permitividad del aire que le rodea. Esta a su vez variará con la cantidad de agua que contenga. La variación de la capacidad es lenta, por lo que no suelen usarse para cambios bruscos de humedad. Se suelen limitar entre un 5% y un 90% de humedad relativa con una exactitud del 3% para los modelos mas estándares.

- Sensor de temperatura: Los mas usuales son los de carácter resistivo. Estos varían el valor de su resistencia con la temperatura que tengan. Existen en ambos sentidos es decir, que aumenten su resistencia con la temperatura o que la disminuyan. Las mas usadas son las NTC, PTC y RTD. Todas tienen un carácter exponencial por lo que se intenta trabajar siempre entre sus tramos lineales.

- Sensor de presión: Se basan en el cambio de magnitud de una resistencia. Se medirá sobre un material deformable, al aumentar la presión del ambiente esta variará la forma de la superficie. Este cambio de superficie modificará también el valor de la resistencia. Se puede calcular también sobre una capacidad. La presión varía la longitud entre las placas planoparalelas del condensador y varía su capacidad.

- Célula de peso: Las células de peso funcionan mediante el efecto piezoelectrico. Este efecto provoca que al variar la proximidad entre dos cristales, estos se polarizan electricamente. Lo que genera una diferencia de potencial entre ellos que podemos medir y relacionar con la fuerza que se le ha aplicado.

Conversión entre datos analógicos y digitales.

Para que el autómata procese las variaciones de corriente o voltaje deben pasar de analógico a digital mediante un conversor. El valor digital que se obtiene es una palabra de un numero determinado de bits cuyo valor binario cambia en función del valor analógico que tengamos. Si, por ejemplo, la salida de un sensor nos da un valor de 5 voltios cuando esta encendido y 0 voltios cuando esta desactivado. Las entradas analogicas en los PLC codificarán esta información con un 1 o un 0 para cada situación.

Estos valores pueden ser muy variables por lo que el PLC normaliza los valores que adquiere sobre una escala interna. Realizandole una interpolación rectilínea. Tomando como pendiente la ganancia de la conversión del valor real al normalizado. Esta se calcula como el cociente entre la diferencia de los valores limites normalizados y la diferencia de los limites de los valores que tomamos en la entrada analógica.

Se le añade una compensación para corregir el error en el 0 que ocasionaria el offset que se pueda introducir por parte de los sensores. Esta compensación se calcula como el valor de offset por la ganancia.

Con este procedimiento obtendríamos un valor normalizado. Sería el cociente entre la diferencia del valor analógico real y la compensación y la ganancia. Ese valor se codificara con n bits y pasará por el conversor analógico-digital obteniendo un valor discretizado del mismo con el que el autómata podrá trabajar.

Conclusiones

Como conclusión podemos entender todos los puntos críticos que hay antes incluso de que comience la función especifica para la que hemos designado a nuestro autómata. La simple elección de como medir las variables que vamos a monitorizar o como gestionarla condicionara todo el funcionamiento posterior. Controlar factores como la tensión de offset, la precisión de nuestros sensores o el rango de valores admisibles de nuestro autómata serán los puntos de partida en la elección de los componentes de nuestro sistema.

En el punto de la conversión analógico-digital existen muchos tipos de conversores con distintas prestaciones. Habitualmente las entradas analógicos en los PLC los llevan incorporados. Controlar y conocer este tipo de conversores puede suponer una mejora en el rendimiento o un abaratamiento en los costes.

Categorizado en:

Gestión Integrada

Comentarios

Porque se utiliza en los plc un estándar de voltaje de 0 a 10 volts

excelente, usted maneja esto como un arduino.

Hola que pasa si la reslucion analogica analogica de un istrumento es diferente a la resolución analogica de la entrade del PLC