Para instalaciones de refrigeración con amoniaco, el principal reglamento que define su diseño en cuanto a seguridad se refiere es el RD 138/2011, de 4 de febrero, por el que se aprueba el reglamento de seguridad para instalaciones frigoríficas y sus instrucciones técnicas complementarias. En este sentido se ha realizado un extracto de las particularidades que se definen en este reglamento para las instalaciones de refrigeración con amoniaco.

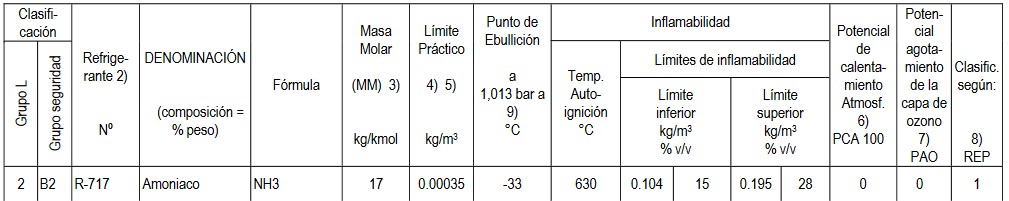

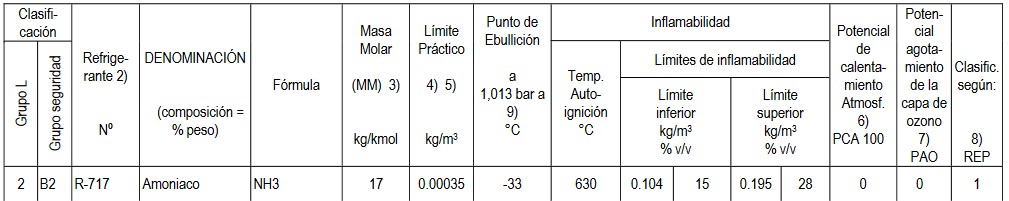

Lo primero que hay que sacar en claro del reglamento es la clasificación del amoniaco como refrigerante, en este sentido está clasificado en el grupo L2 y grupo de seguridad B2. Su fórmula química es NH3 y su identificación como refrigerante R-717.

Al grupo L2 pertenecen los refrigerantes de media seguridad. Se trata de refrigerantes de acción tóxica, corrosiva, inflamables o explosivos mezclados con aire en un porcentaje en volumen igual o superior a 3,5 por cien. Dentro de este grupo L2 el amoniaco está en el subgrupo B2 ya que es ligeramente inflamable y tiene una alta toxicidad.

Según esta clasificación la sala de máquinas tiene que ser específica y por tanto su diseño y construcción se rige por la instrucción técnica IF-07 de este mismo reglamento y particularmente por su apartado “6. Salas de máquinas específicas para refrigerantes del grupo L2”. Pero también son de aplicación el resto de instrucciones técnicas que especifican requerimientos técnicos comunes a todos los refrigerantes y en particular otras que definen explícitamente aspectos técnicos de las instalaciones con amoniaco, tal y como se expone a continuación:

ITC IF-05. Diseño, construcción, materiales y aislamiento empleados en los componentes frigoríficos (para amoniaco)

En el apartado 2.3.1. se especifica la compatibilidad del amoniaco con cobre y sus aleaciones. El cobre en contacto con refrigerantes deberá estar exento de oxígeno o será desoxidado. El cobre y las aleaciones con un alto porcentaje del mismo no se deberán utilizar para elementos que contengan amoniaco a no ser que su compatibilidad haya sido previamente probada.

En el apartado 2.3.4. se trata el caso del Zinc y sus aleaciones. El zinc no se deberá emplear en contacto con los refrigerantes amoniaco y cloruro de metilo (CH3Cl). Está permitido el galvanizado exterior y el electrozincado de componentes de refrigeración.

Por último en el apartado 3.2.2.4. se explica la compatibilidad de todos los materiales con soldadura fuerte (incluido material de aporte y fundente) indicando a tal fin que no se utilizará la soldadura fuerte en el caso de tuberías de amoniaco, a menos que haya sido probado que el material es compatible.

ITC IF-07. Sala de máquinas específica, diseño y construcción

En esta instrucción técnica se trata específicamente las salas de máquinas específicas para refrigerantes del grupo L2.

En el apartado 6.2. trata los sistemas de absorción de amoníaco, indicando para su suministro de agua, que debido a la alta capacidad del agua para absorber los vapores de amoniaco, en cada sala de máquinas específica se deberá prever una toma de suministro de agua para que, de acuerdo con las circunstancias, sea posible la utilización de la misma sobre la zona afectada, debidamente pulverizada. La conexión de este suministro de agua se hará de tal modo que el agua contaminada no retorne a la red (dispositivo de retención o similar). Así mismo deberán adoptarse medidas para asegurar que el agua contaminada se recupera en recipientes adecuados y se elimina de forma segura.

En el apartado 6.3 (a) se indica que deben de construirse sala de recogidas de líquidos para sistemas con más de 2.000 kg de R717 (NH3 o Amoniaco).

Todos los sumideros interiores de la sala de máquinas se deberán canalizar a un depósito de bombeo. Cualquier fuga de amoniaco impedirá el funcionamiento de la bomba automática de achique del depósito de bombeo. También será aceptable cualquier sistema automático que impida enviar, incluso sin tensión eléctrica, líquidos contaminantes a la red de saneamiento. Se han de detectar, e indicar con alarma, las fugas de NH3 a fluidos secundarios.

- Detectores en circuitos secundarios (sistemas indirectos):

En un sistema indirecto de refrigeración conteniendo una carga de amoníaco de más de 500 kg, se deberá montar un detector específico para alertar la presencia del mismo en cada uno de los circuitos secundarios que contengan agua u otros fluidos. Dicho instrumento deberá basarse en métodos que garanticen la detección rápida del amoniaco en el fluido secundario.

- Sala de recogida de líquidos

El objetivo es evitar la contaminación de las aguas residuales por amoniaco en el caso de escape de NH3 líquido por accidente de un sistema frigorífico, reduciendo también en lo posible su incidencia en el aire ambiental. Pero ¿cómo se puede realizar esta recogida?

Con este fin se deberá de construir el suelo de la sala de maquinas en forma de cubeta de hormigón que permita el drenaje hacia un foso o deposito a inferior nivel, ubicado dentro o fuera de la propia sala. Según el RSIF el volumen neto útil de la suma de la cubeta y del foso/deposito será como mínimo un 50% superior a la máxima cantidad de NH3 líquido que pueda salirse del circuito frigorífico en caso de accidente.

El foso o depósito puede utilizarse también para recoger “otros residuos” procedentes de la limpieza o fugas de aceite frigorífico de la sala de máquinas. En este caso el volumen estimado para esta última finalidad tendrá que sumarse al calculado para el derrame de NH3 líquido y disponer en el foso/deposito de un control de nivel que avise al personal de mantenimiento cuando se haya alcanzado el nivel máximo acumulable de los “otros residuos” citados, para que procedan a su vaciado.

Estará prevista en el diseño la manera de recoger el NH3 líquido del foso/deposito y cargarlo en algún medio para su traslado al lugar de depuración o destrucción (bomba, conexión para cisternas autoaspirantes, etc.).

La solución definitiva deberá abordarse considerando el tratamiento general de residuos de la planta, asegurándose de que en caso de accidente el NH3 no llegue a la red de alcantarillado público. Por otra parte rigen todas las exigencias establecidas en el RSIF y sus ITC en cuanto a las medidas a tomar si aparecen fugas de refrigerante.

Otra medida adicional no obligatoria podría ser la instalación de un detector de NH3 en el circuito de desagüe (la colocación obligatoria de detectores de NH3 en circuitos secundarios se establece en el apartado 3.4 de la IF-16, para sistemas Indirectos de refrigeración con carga de NH3 superior a 500 kg).

ITC IF-09. Ensayos, pruebas y revisiones previas a la puesta en servicio

En el apartado 1.6.4. se explica el procedimiento de vacío en sistemas con amoniaco o CO2. Según este en sistemas con amoníaco o CO2, la presión de vacío antes de cargar el refrigerante deberá ser inferior a 675 Pa absolutos. El tiempo durante el cual deberá mantenerse el vacío dependerá del tamaño y la complejidad del sistema, siendo el mínimo de 2 horas. Los sistemas de amoníaco que utilicen lubricantes miscibles necesitarán un tratamiento especial que podrá requerir la instalación de filtros deshidratadores.

ITC IF-12. Instalaciones eléctricas

En su apartado 3.1.5 se indica que el sistema de alarma destinado a la puesta en servicio del sistema de ventilación cuando se produzcan fugas de refrigerante deberá ser alimentado eléctricamente por un circuito de emergencia independiente, por ejemplo, mediante una batería de seguridad.

¿Cómo deben de alimentarse eléctricamente los detectores de fugas de dos niveles de alarma en salas de máquinas específicas?

Según se detalla en la ITC IF-12 se deben de alimentar eléctricamente con un circuito de emergencia independiente.

Cuando se active el primer nivel de alarma el detector conectará el sistema de ventilación. Con el segundo nivel de alarma desconectará la alimentación general a la instalación de refrigeración y el alumbrado normal, conectándose automáticamente el alumbrado de emergencia.

En las salas de máquinas de las instalaciones de amoniaco, si el detector no es antideflagrante, una vez se haya activado la segunda alarma se deberá desconectar automáticamente, de manera que en la sala de máquinas solo queden bajo tensión los equipos con protección antideflagrante.

En el apartado 3.4.1. se especifica el aparellaje eléctrico en salas donde esté instalado un sistema o equipos de refrigeración con amoníaco no necesitarán satisfacer los requisitos de zonas con riesgo de atmósfera explosiva ni antideflagrante.

En el apartado 3.4.2 se indica las características para Amoníaco (R-717) en salas de máquinas específicas con cargas de refrigerante superiores a 10 Kg:

- Interruptores eléctricos. Se deberán prever interruptores para desconectar la alimentación de todos los circuitos eléctricos que acceden a la sala de máquinas (excepto los circuitos de alarma de tensión igual o inferior a 24 V y a los circuitos antideflagrantes para ventilación e iluminación de emergencia). Estos interruptores deberán localizarse fuera de la sala de máquinas específica, serán automáticos y en caso de activación del segundo nivel de alarma del detector se desconectarán automáticamente.

- Ventilación. La sala de máquinas específica deberá estar equipada con un sistema de ventilación mecánica de uso exclusivo para dicha sala. El caudal de aire mínimo estará de acuerdo con el apartado 5.3. de la IF-07. Este sistema de ventilación se accionará con un detector de amoniaco. El motor del ventilador y el aparellaje correspondiente serán del tipo antideflagrante o se situarán fuera de la sala de máquinas específica y de la corriente de aire de ventilación. En caso de fallo del sistema de ventilación mecánica se deberá activar una alarma en un centro de vigilancia permanente con el fin de que se puedan tomar las medidas de seguridad pertinentes.

ITC IF- 16. Medidas de prevención y de protección personal (en amoniaco)

En su apartado 2 efectúa un desarrollo específico sobre los dispositivos de protección respiratoria e indica que además, para el amoniaco, se deben entregar aparatos de protección respiratoria con filtros (máscara completa que protejan los ojos o completadas con gafas de ajuste hermético) a cada persona empleada para este trabajo y lugar.

En el tema de detectores; en el apartado 3.5.2. explica que tipología de detectores se tienen que instalar en salas con amoniaco. ¿Es necesario que los detectores de fugas para amoníaco sean antideflagrantes?

Si se cumplen ciertas circunstancias no es preciso que sean antideflagrantes, pues si bien en el punto 3.5.1 de la IF-16 se indica: “Los detectores destinados a los refrigerantes inflamables pertenecientes al grupo L2 serán antideflagrantes”, éste punto está incluido dentro del apartado 3.5 destinado exclusivamente a los “Sistemas de refrigeración con refrigerante del grupo L1 o con refrigerantes INODOROS del grupo L2”.

El R717 aunque pertenezca al grupo L2 no es inodoro, sino que tiene un fuerte olor característico, y por tanto ésta exigencia no es aplicable al mismo.

En el apartado siguiente 3.5.2, que trata exclusivamente de los detectores de R717, no se especifica que estos deban ser antideflagrantes o puedan ser de uso general. Solo se detallan los niveles de activación y las acciones a emprender.

De lo anterior se deduce que mientras no se supere el valor límite superior de alarma “30.000 ppm, concentración muy elevada” descrito en el apartado 3.5.2 de la IF-16, los equipos, instrumentos y aparellaje que estén funcionando dentro de la sala de máquinas pueden ser de protección eléctrica de uso general. No tienen que ser ni antiexplosivos ni antideflagrantes Sin embargo, como se indica en el mismo apartado, cuando se supere este límite se desconectará la instalación frigorífica. Esto debe hacerse desde el exterior de la sala de máquinas, cortando la alimentación eléctrica a todos los equipos emplazados en la misma, mediante un interruptor con bobina de emisión o equivalente situado en el cuadro general de distribución, a través del cual se alimenta toda la sala de máquinas.

Solo pueden quedar en funcionamiento la ventilación forzada (debiendo ser los motores de los ventiladores antideflagrantes si están situados en el ambiente contaminado por la fuga) y el alumbrado de emergencia. Todos estos elementos deben ser también antideflagrantes. Cuando haya actuado el segundo nivel del detector (30.000 ppm), no debe quedar en el interior de la sala de máquinas ningún elemento eléctrico bajo tensión que pueda facilitar en un momento dado la energía necesaria para iniciar la ignición.

Así pues, el detector de R 717 podrá ser de “uso general” si cuando detecte una “concentración muy elevada” se desconecta su alimentación eléctrica, de la misma forma que se desconectan los demás componentes de “uso general”. Una vez eliminada la fuga, cuando la atmósfera vuelva a ser respirable, se podrá conectar de nuevo la alimentación a la sala de máquinas, con lo que el detector quedará en condiciones de utilización.

En la práctica los detectores de NH3 en las salas de máquinas, suelen ajustarse a valores muy inferiores a los límites establecidos en este RSIF. Por ejemplo 500 ppm como límite inferior y entre 5.000 y 8.000 ppm como límite superior, de manera que se trabaja con mucha seguridad.

ITC IF-17. Manipulación de refrigerantes y reducción de fugas

En el punto 19 del apartado 2.3 de la IF-17 se determina cuando deben montarse purgadores de aire en las instalaciones. Para las que trabajen con R717 estos purgadores deben de ser automáticos, pero con los refrigerantes fluorados pueden ser automáticos o de funcionamiento manual. ¿Cuál es la razón de este matiz?

En principio no es aconsejable utilizar purgadores de aire automáticos para refrigerantes fluorados, mientras la tecnología de este tipo de purgadores no garantice dicha operación sin emisión significativa de refrigerante. Por lo tanto de momento se recomienda utilizar equipos manuales.

La razón es que con los incondensables (principalmente aire) sale siempre una cierta cantidad de refrigerante, en una proporción que depende de las presiones parciales de ambos fluidos (refrigerante y aire).

En las instalaciones de amoniaco su olor característico advierte inmediatamente de un mal funcionamiento del sistema y, por otra parte, no es contaminante del medioambiente (PAO = 0 y PCA = 0). No sucede lo mismo con los refrigerantes fluorados que son totalmente inodoros y altamente contaminantes (PCA 1). Hay que reducir por tanto la fuga continua que significaría el purgador automático y hacer que ésta operación la lleve a cabo un operario cualificado, quien la iniciará cuando sea imprescindible y la cortará tan pronto se hayan alcanzado los parámetros de funcionamiento correctos.

Tal y como hemos indicado al principio, estas son las instrucciones técnicas complementarias que citan textualmente al amoniaco como refrigerante, pero como es lógico el resto de las instrucciones son también de aplicación según el caso.

Categorizado en:

Gestión Integrada

Comentarios

Buenos días, a que distancia debe estar la sala de máquinas de una instalación de más de 500 kg de una via pública