La necesidad de controlar cada vez procesos más complejos conlleva que surjan ejemplos de autómatas programables adaptables a distintos entornos de trabajo, entornos peligrosos (altas temperaturas, radiaciones, atmosferas explosivas, etc.)

Los procesos repetitivos y en entornos peligros son ejecutados por autómatas programables descargando a los operarios de este trabajo y pudiéndose dedicar los operadores a otros trabajos más cualificados y de menor riesgo.

En la actualidad se promueve la transformación de procesos mediante tecnologías de automatización en la mejora y competitividad adecuada según defiende la Asociación Española de Robótica y Automatización.

Qué son los autómatas programables

Un autómata programable o PLC (Programmable Logic Controler) es un equipo electrónico de control con una electrónica interna (hardware) independiente del proceso a controlar, que se adapta a dicho proceso mediante un programa específico (software) que contiene la secuencia de operaciones a realizar.

Es un equipo electrónico diseñado para controlar procesos secuenciales de cualquier tipo y volumen en la industria en general.

Los procesos automatizados al inicio se gestionaban mediante lógica cableada, relés, contactores, temporizadores, pulsadores.

Con el tiempo los procesos a controlar eran cada vez más sofisticados y a finales de los años 60 surgieron múltiples ejemplos de autómatas programables gracias a los cuales se podían controlar procesos complejos.

En la actualidad la integración de automatización tanto en pequeñas, grandes y medianas empresas demandan técnicos cualificados con formación adecuada que cuenten con formación como nuestra formación universitaria: Curso en autómatas programables.

Cómo funcionan

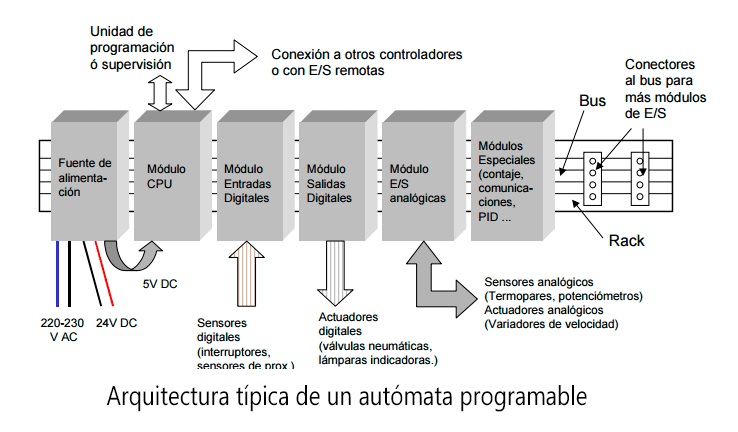

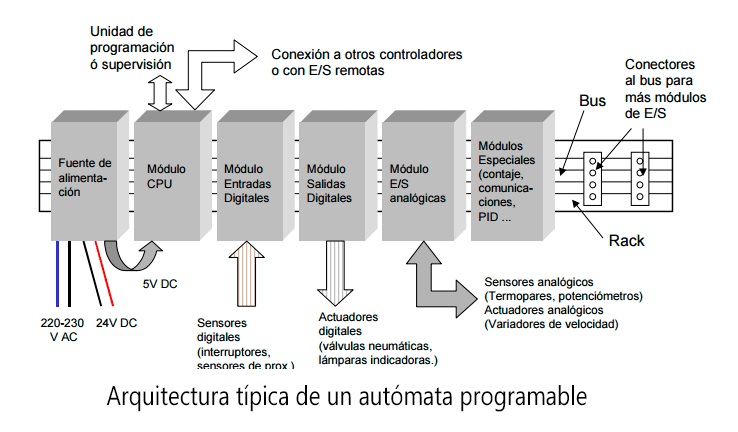

Son muchos los ejemplos de autómatas programables que podemos encontrar en el mercado y de diversos fabricantes si bien la estructura principal de funcionamiento suele ser común, de modo que los autómatas suelen estar divididos en varios módulos principales:

Fuente de alimentación

Este módulo se encarga de adaptar la energía eléctrica habitualmente corriente alterna en corriente continua y alimentar con tensiones adecuadas el resto de módulos y la red de comunicación entre ellos.

La necesidad de mantener los procesos activos y de controlar en ocasiones procesos que requieren una seguridad especial hace que estos módulos deban ser muy robustos y requerir un bajo mantenimiento, aportando una fiabilidad alta de funcionamiento.

CPU

Se trata de modulo principal que contiene lo que denominaríamos cerebro del sistema.

En la CPU se localiza el procesado central donde se ejecuta el programa previamente grabado en la memoria de este módulo, igualmente cuenta con memoria para almacenar datos del estado de la instalación para poder consultarlo y actuar en consecuencia.

Los programadores utilizan lenguajes de programación adecuados según el ambiente donde se desenvuelve, para realizar los programas de ejecución de los procesos, cada vez los fabricantes ofrecen entornos de programación más sencillos y fácil de programar para poder abarcar cada vez procesos más complejos y automatizarlos.

Módulo de entradas

Mediante este módulo se reciben informacion del proceso, a través de este módulo se conectan distintos sensores, detectores, y aparamenta para recibir informacion del proceso.

Los dispositivos de entrada se dividen en dos tipos principales, entradas digitales aquellas que puede tomar una variable digital del tipo activo/desactivo, y las entradas analógicas que pueden obtener un rango de valores, como por ejemplo un sensor de temperatura cuyo valor de temperatura el módulo de entradas adaptara a un rango de tensión entendible por el módulo de la CPU.

Módulo de salidas

Este módulo se conecta con los actuadores del sistema de modo que a través de este módulo la CPU tras evaluar la programación y el estado de las variables actuara en activa o desactivar las salidas correspondientes.

La activación y desactivación de las salidas se realiza a través del módulo de salidas y estas pueden ser digitales o analógicas según las variables a controlar.

Bus de comunicaciones: se trata de la red de interconexión de todo el sistemas de modo que se puedan transmitir información entre el resto de módulos y entre los sensores y actuadores con los módulos.

Existen buses de datos cableados, aunque el aumento de complejidad de procesos y el avance tecnológico ha desarrollado buses de datos con menos hilos y más simples o también tecnología de transmisión inalámbrica.

Para qué sirven

El autómata programable o PLC tiene la finalidad de controlar un o varios procesos de forma autónoma sin necesidad de una atención directa humana.

De modo que el sistema va evolucionando en función de los valores que obtienen las entradas y salidas, y va evolucionando y actuando según la programación previa almacena.

El uso fundamental es servir de sistema de control de procesos industriales, de modo que procesos tanto repetitivos como en atmosferas peligrosas puedan ser ejecutados sin necesidad de operarios.

Eliminamos el riesgo a los operarios y los procesos se vuelven mucho mas productivos al realizar los trabajos a mayor velocidad y sin sufrir la posible fatiga de operarios.

Entre los ejemplos de autómatas programables utilizados en la industria destacar sectores como: fabricación mecánica, cadenas de producción, entornos químicos, sistemas de atmosferas peligrosas, manipulación de productos peligrosos.

Actualmente ya no solamente sectores muy industrializados o grandes cadenas cuenta con procesos automatizados, sino que mediana y pequeña empresa puede contar ya con autómatas accesibles para poder automatizar procesos, beneficiándose de reducción de tiempos, incremento de calidad, liberando operarios de trabajos engorrosos, entre otras ventajas.

El gran abanico de uso de autómatas requiere de personal cualificado para el sector y podría ser tu caso si te formas con nosotros en el Master de Formación Permanente en Automatización Industrial + 60 Créditos.

Ejemplos de uso y aplicaciones

Veamos algunos ejemplos de autómatas programables y sus aplicaciones principales.

Aplicaciones industriales

Control de procesos de fabricación en entornos peligrosos, en cuyo caso es habitual la combinación de autómatas programables y robots industriales

Aplicaciones de gestión energética

En edificios terciarios, en sistemas domóticos existe una variedad especifica de autómatas de control para gestionar los sistemas energéticos

Aplicaciones de control de sistemas

Existen sistemas complejos que requiere de manejar mucha información y actuar a gran velocidad tomando decisiones muy rápidas y que solamente son posibles mediante el control de autómatas, como son: gestión de la red eléctrica, gestión de tráfico y semáforos, entre otras. Es habitual en estos casos contar con una interfaz con el sistema mediante pantallas HMI.

Desde los inicios del uso de autómatas por los años 60 las principales aplicaciones son distintos sectores industriales como:

- Fabricación y sector del automóvil

- Plantas químicas y petroquímicas

- Metalurgia

- Alimentación

Con el tiempo y viendo las bondades del uso de estos equipos se han extendido a otros sectores mas amplios fuera de la industria como:

- Producción de energía

- Control de trafico

- Domótica e inmótica

En la actualidad la aplicación de autómatas programables esta extendida prácticamente en la totalidad de sectores de procesos, ya que el avance tecnológico es capaz de modelar y gestionar cualquier proceso por complejo o delicado que sea.

Entre los principales fabricantes de autómatas programables podemos destacar los más conocidos como: Siemens, ABB, Omron, Schneider. Si bien existen otros muchos y un abanico de aplicaciones muy grande para adaptarse a las distintas necesidades.

Categorizado en:

Gestión Integrada